Das Projekt umfasst mehrere Umbauten an der Gitarre. Es werden ausnehmungen in die Gitarre gefräst in welchen Konsolen eingebracht werden, welche die Bauteile tragen. Das gesamte Projekt wird in 3D mittels einer CAD Software (free CAD reicht vollkommen aus) erstellt. Die Gitarre ist bereits als 3D Modell vorhanden.

Für das Projekt habe ich mich für einen Gitarrenbausatz entschieden. Diese haben ein angemessenes Preis/Leistungs-Verhältnis und eignen sich ideal für die Umsetzung des Projekts.

Der Bausatz

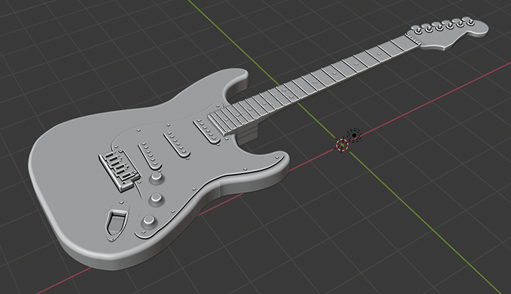

Die Bauform (Stratocaster)

Es wurde diese Bauform gewählt, da die Solenoiden an der Back-Bridge viel Platz benötigen. Diese Bauform lässt die Modifikation zu und bietet aufgrund der Ebenen Oberflächen wenig Platz für Fehler.

Das 3D Modell

Fertigung der Konsolen für die Erweiterungen des Projekts

Die Entscheidung wie vile Konsolen benötig werden wird im 2. Semester gefällt. Folgende Elemente müssen in Konsolen platziert werden.

Konsolen zugänglich von der Rückseite

- Bela MINI

- Powerbank

- Diverse Kabel und Kondensatoren

- Solenoiden

Zugänglich von der Vorderseite

- 3-Wegeschalter

- 5-Wegeschalter

- Alles in allem 4-5 Potentiometer

- Touchfläche

- Kontrollerhebel

Der Grund für die Fertigung der Konsolen ist, dass das komplettes System Wartungsfreundlich bleibt. Sollte beispielsweise ein Solenoid schadhaft werden und nicht mehr funktionieren, ist es nicht notwendig die Saiten der Gitarre zu entfernen um an den fehlerhaften Solenoiden zu gelangen. Es kann auf einfachem Wege die betreffende Konsole an der Rückseite der Gitarre demontiert werden und der betreffende Solenoid ersetzt werden. Eine Dokumentation/Betreibsanleitung, welche dem Projekt beigelet wird, ermöglicht es auch Benutzerinnen und Benutzern die keinen Bezug zum Projekt haben die benötigten Schritte zu tätigen.

Um die Konsolen zu fertigen werden die folgenden 3D Drucker verwendet.

- Formlap Form2

- Formlap Form3

3D-Druck ist ein additiver Prozess, bei dem Teile Schicht für Schicht aufgebaut werden. Ungenauigkeiten können in jeder Schicht vorhanden sein, und die Art und Weise, wie die Schichten aufgebaut sind, beeinflusst die Genauigkeit oder Reproduzierbarkeit der Genauigkeit für jede Schicht. Werfen wir einen genaueren Blick auf gängige 3D-Druckertoleranzen für die gängigsten Kunststoff-3D-Druckverfahren.

Die Toleranzen (Genauigkeiten) eignen sich herforragend für die Fertigung.

- Stereolithografie (SLA) und Digital Light Processing (DLP): ±0,2 % (Untergrenze: ±0,1 mm)

- Selektives Lasersintern (SLS) und Multi Jet Fusion (MJF): ±0,3 % (Untergrenze: ±0,3 mm)

- Schmelzschichtung (FDM): ±0,5 % (Untergrenze: ±0,5 mm)

Weiters ist es möglich “Elastomere” zu printen. Dies ist äußerst vorteilhaft für Elemente, die “beweglich” sein müssen. Die wird für das touchpad verwendet werden, da das selbstgebaute Pad aus Kupferband an den Seitenkanten der Gitarre platziert werden wird und mit der Elastomere eune passende Umrandung geprintet werden kann, damit das Pad geschützt ist und nicht nach einigen Einsätzen verletzt wird. Des weitern sind die Löstellen am Pad damit geschützt.

Die Benötigten 3d / CAD Formate, welche notwendig sind um den Drucker mit Infromastionen zu füttern können mithilfe der Gratissoftware (freCAD) erstellt werden (stl).

https://formlabs.com/de/3d-printers/form-3/

https://formlabs.com/de/blog/genauigkeit-praezision-toleranz/